Trabajamos para crear productos que desafíen los paradigmas establecidos, utilizando nuevas tecnologías y un equipo de profesionales altamente especializados y comprometidos con el proyecto.

Trabajamos para crear productos que desafíen los paradigmas establecidos, utilizando nuevas tecnologías y un equipo de profesionales altamente especializados y comprometidos con el proyecto.

En KingAgro hace más de 20 años que trabajamos en calcular y diseñar componentes y estructuras en Fibra de Carbono. Hemos desarrollado nuestras propias aplicaciones para el cálculo estructural por Análisis de Elementos Finitos, y las verificamos en decenas de estructuras cada año. Anualmente, la inversión en desarrollo de procesos de manufactura y nuevos productos se lleva el 75% de los beneficios. El compromiso por la mejora continua en los procesos de vacío, laminación, autoclave y mecanizado robotizado de corte por chorro de agua mejoran la calidad de nuestros productos.

La tecnología de los materiales compuestos y en particular la de la Fibra de Carbono está dando respuestas eficientes y económicas a la necesidad de reducir el peso y aumentar la resistencia de los materiales.

Somos

Una vez que se finaliza el diseño, hay 4 etapas

que deben atravesarse antes de que el producto sea lanzado.

Construcción del prototipo

Realizado para verificar su factibilidad, es testeado en bancos de prueba, sometiéndolo a ensayos destructivos, y optimizando

el diseño.

Estudio de ejecución de producto

Se analiza el proceso de manufactura y se hacen mejoras en el diseño con

el fin de agilizar el proceso

de producción.

Prueba de durabilidad

Obtenido el producto final,

se elabora una serie pequeña de productos para su prueba en campo durante seis meses..

Inicio de la producción

Aplicando las mejoras que surgen del proceso, se llega a la etapa final: Inicio de la producción. El producto ya testeado está en condiciones de ser lanzado al mercado con las Garantías escritas de King Agro.

Para ello contamos con un Sistema de Gestión de Calidad que se adapta perfectamente a las exigencias del sector de la fibra de carbono, desde la adquisición de las materias primas hasta la presentación final de nuestro producto en el mercado. Nuestro Plan de Control cuenta con rigurosos controles de Calidad desde la concepción del producto en diseño hasta la recepción de producto terminado a nuestro cliente, basándose nuestro modelo de gestión en Lean Manufacturing, con indicadores de seguimiento de mejora continua, utilizando la metodología DMAIC y el sistema Kaizen

Trabajamos conjuntamente con nuestros proveedores asegurando la calidad en todos los componentes, nuevos proyectos e investigación y desarrollo. En KingAgro cada fase de fabricación cuenta con los más avanzados dispositivos de control asegurando las características funcionales, físico-mecánicas y de resistencia a la intemperie, consiguiendo un producto con los más altos estándares de Calidad de la industria de la fibra de carbono. Para el desarrollo de la Gestión de Calidad contamos con un equipo humano altamente cualificado y comprometido, ofreciendo soluciones a las propuestas de nuestro cliente adaptándola con proactividad, actitud y eficacia.

La fabricación de piezas en fibra de carbono es

un proceso integrado de tecnologías combinadas:

La resina con la que está impregnada la Fibra de Carbono se endurece a temperatura ambiente, por lo que es necesario almacenarla en refrigeradores a temperaturas bajo cero.

El primer paso en el proceso de manufactura es cortar las láminas de Fibra de Carbono según la geometría requerida usando un plotter CNC de corte. Las láminas cortadas se posicionan en los moldes (producidos en un centro de mecanizado de 5 ejes), las cuales son luego sujetas al proceso de vacío con el fin de extraer el aire ocluido entre láminas de carbono y así compactar las láminas entre sí. La presión por vacío es equivalente a una atmósfera adicional a la presión atmosférica (10.000 kg/m2).

El molde es luego introducido en el autoclave donde se aplican 3 atmósferas de presión adicionales, alcanzando una presión equivalente a la de 48 elefantes africanos apilados verticalmente. Simultáneamente, la temperatura dentro del autoclave alcanza los 140°C, lo suficiente para polimerizar la resina en su totalidad.

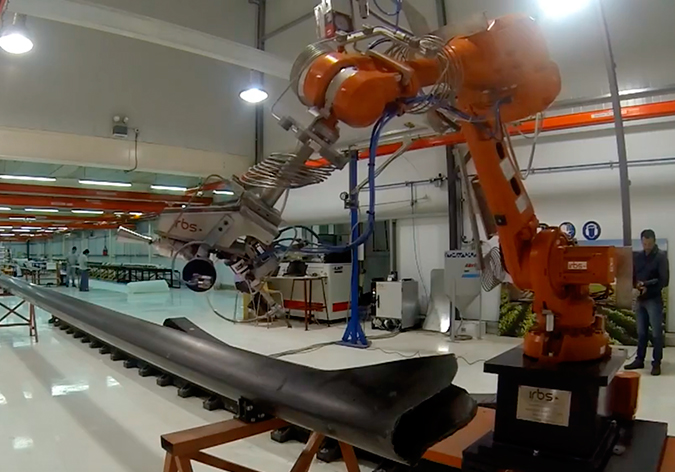

Un Robot CNC de brazo articulado, montado con un cabezal corte por agua a alta presión, realiza los mecanizados necesarios: ajuste de perímetros y perforaciones para ensamblado.

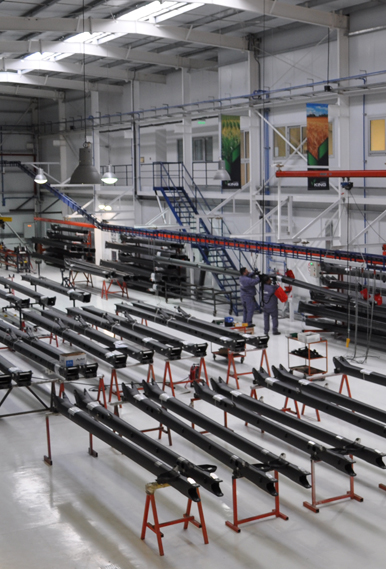

Subsiguientemente, el barral avanza sobre la línea de montaje y comienza el proceso de pintura que consiste en 5 pasos: lijado, lavado, secado, pintura y horno. El proceso de pintura consta de dos capas, imprimación y pintura poliuretánica. El horno de secado de la pintura es un túnel de lámparas infrarrojas de onda media.

El área de control de calidad actúa en todas las etapas de producción, asegurando que las partes producidas estén dentro de las tolerancias definidas. A tal efecto se utilizan instrumentos de medición láser como el Brazo Faro.